1、概況

鋼結構件防腐包括:鋼結構外表面噴砂、噴鋁、封閉環氧底漆一道、環氧中間漆二道、面漆二道。

重要鋼結構件防腐為其自身不受其環境氣候、侵蝕破壞的屏障,采用電弧噴鋁長效防腐,防腐時間長、價格適中、速度快,具有推廣價值。樣板比較的方法人為有一定的偏差,今后應進一步完善檢測儀器。具體如下文所述:

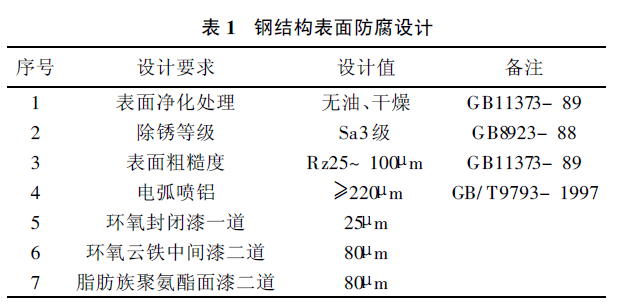

2、防腐方案設計(見表1)

表1鋼結構表面防腐設計

3、防腐施工

根據工件結構尺寸大小情況確定其施工方法,不易移動的大型工1件采取工件不動。移動設備的方式進行防腐施工;易移動的小型工件,采用集中防腐施工,設備不動的方法。

鋼結構件焊接完成后,首先進行凈化處理,再用銅礦渣作磨料進行噴砂除銹,達設計要求后,清除構件表面灰塵等,進行電弧噴涂,電弧噴涂達設計要求后,清除工件表面灰塵、鋁涂層顆粒等污物,進行油漆涂裝。

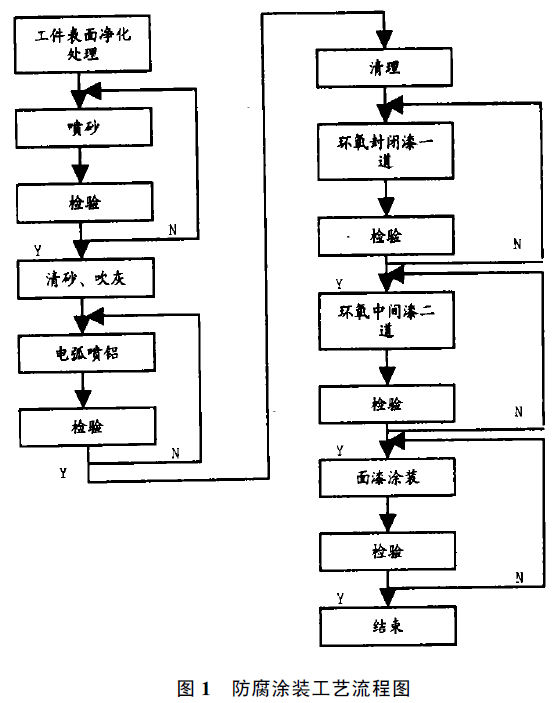

3.1防腐施工工藝流程(見圖1)

3.2施工方法、順序

鋼構件在涂裝之前進行徹底除銹,除銹的干凈可提高其附著力,直接關系到涂層質量的好壞。

(1)鋼結構件表面凈化處理:對局部油污嚴重處,用脫脂劑或汽油等溶劑擦凈油污,再用清水洗凈并晾干。加強防護。

(2)除銹和粗化:拋射或噴砂除銹,除銹清潔度達到Sa3級,噴砂從看不出表面粗糙度變化時起,繼續噴到原噴砂時間的25%,以保證粗化處理后表面粗糙度達到Rz25-100μm。

(3)清理砂子后,用壓縮空氣吹凈構件表面的灰塵,準備噴涂。

(4)電弧熱噴鋁:鋁涂層厚度≥220μm。需焊接邊緣留出30-50mm寬不噴。噴砂結束后應≤4h噴涂完畢。否則需重新進行噴砂處理后再噴涂。

(5)封閉鋁涂層第1道:構件清理干凈后。用環氧底漆封閉第1道,大面積用高壓無氣噴涂機噴涂,孔、邊籌死角用手工滾或刷,進行預涂。涂層自然干燥。

(6)噴涂環氧云鐵中間漆二道:大面積用高壓無氣噴涂機噴涂,孔、邊等死角用手工滾或刷,先進行預涂。涂層自然干燥。

(7)脂肪族聚氨酯面漆:涂裝第一道面漆。要求同(5)。

3.3防腐涂層質量標準和檢測方法

施工過程嚴格按有關國家標準要求進行。

3.3.1噴砂除銹

(1)依據:國家標準GB8923-38《涂裝前鋼材表面銹蝕等級和除銹等級》;國家標準GB/9793-1997《金屬和其他無機覆蓋層熱噴涂鋅、鋁及其合金涂層》。

(2)質量標難:

①清潔度為Sa3級——鋼材表面應無可見的油脂和污垢,并沒有附著不牢的氧化皮、鐵銹和油漆涂層等附著物。底材顯露部分的表面應具有金屬光澤。

②粗糙度為Rz25-IOCPm-噴砂操作從看不出表面粗糙度變化時起,再繼續噴砂至原噴砂時間的25%。

(3)檢測方法:目測法檢驗,除銹的構件與樣塊比較,由噴砂時的距離和角度造成新舊噴砂的痕跡不一樣,構件表面色調不一樣。檢查時應注意區分。

3.3.2噴鋁涂層

(1)依據:國家標準GB-T9793-1997《金屬和其他無機覆蓋層熱涂鋅、鋁及其合金》。

(2)專業術語及規定:

①有效表面為己噴涂和待噴涂的表面;

②基準表面。在有效表面上作涂層厚度測量的給定區域;基準表面面積為1cm2的正方形時代表1m2以下有效面積;基準表面面積為1dm2的正方形時代表lm2以上有效面積。

③局部厚度:基準表面上按規定作數點測量所得涂層厚度的平均值。

④最小局部厚度:有效表面上各局部厚度中的最小值。

⑤余層平均厚度:局部厚度的平均值即為涂層平均厚度。

(3)質量標準:

①材質:噴涂用鋁絲的村質,應符合GB3190-82中的L-2的質量要求。Al≥99.5%。

②外觀質量:涂層表面均勻,不允許有起皮鼓泡、大熔滴、裂紋、掉塊及其它影響涂層使用的缺陷。

③厚度:電弧噴涂鋁涂層最小局部厚度應≥220μm。

④結合力:用劃格法試驗,方格內的涂層不得與基體剝離。

(4)檢驗方法:

①材質:所用材料必須具有出廠合格證明書。

②外觀:用目視比較法對照標準樣塊直觀檢查。

③厚度:用BCIOOA型磁性涂層測厚儀測量涂層厚度。當基準表面為lcm2時,在該基準面上做五次測量,取其算術平均值,此平均值即為涂層局部厚度;當基準表面為ldm2時,在該基準面上做十次測量,取其算術平均值,此平均值即為涂層局部厚度。所有局部厚度中的最小值即為涂層最小局部厚度。

④結合力檢測:現場用劃格法檢驗,在近似面積15mm×15mm范圍內,劃格成為方格子。劃痕間距1mm,劃格刀具刃口與涂層表面保持90℃切割,切割后涂層與基體表面必須完全切斷,在格子狀涂層表面貼上粘膠帶,用約500g負荷手指壓緊,以手持粘膠帶一端,按與涂層表面垂直方向,以迅速又突然方式將粘膠帶拉開,涂層不剝落為合格.如果粘膠帶帶有破斷的涂層粘附,但破斷部分發生茌涂層間,而不是在涂層與基體的界面上,基體未裸露,亦認為是合格。

如用錘擊法檢驗涂層與基體的結合力。即用錘子錘擊涂層,沒有成塊涂層崩落即為合格。

3.3.3封閉和油漆涂層

(1)依據:國家標準GB9286-88《色漆和清漆漆膜的劃格試驗》。

(2)質量標準:

①外觀:表面平整無氣泡起皮流掛漏涂等缺陷;

②附著力:金屬涂層與有機涂層結合牢靠;

③厚度:環氧封閉漆一道25μm,環氧中間漆二道80μm,面漆二道80μm。

(3)檢測方法:

①外觀:目視法;

②附著力:用劃格法。在漆膜上用單面刀片劃間隔為1mm的方格36個,然后用軟毛刷沿格陣兩對角線方向,輕輕地往復各刷5次。按標準的要求評判合格與否。

③厚度:用BC100A型磁性涂層測厚儀測量涂層厚度。

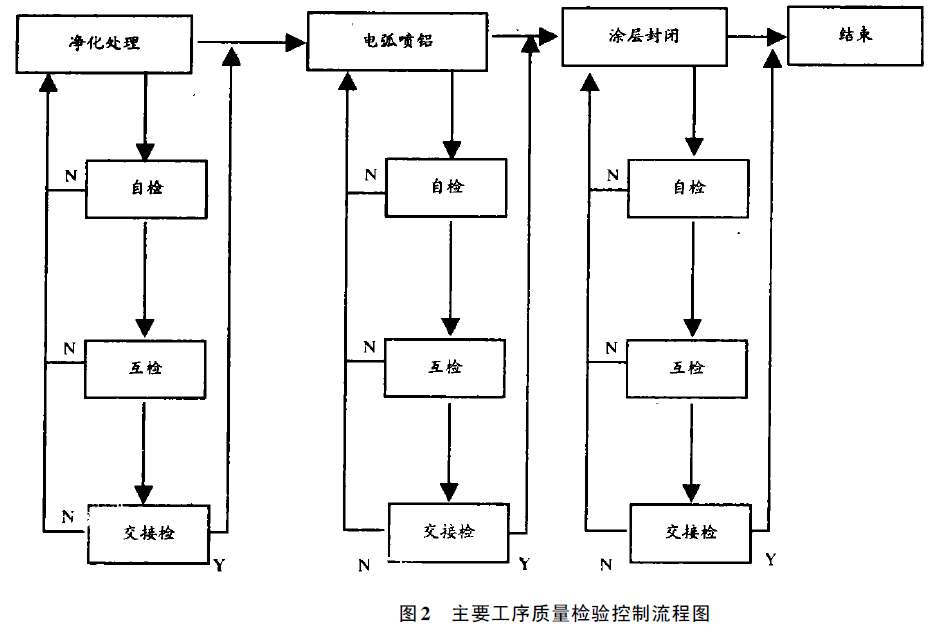

主要工序質量檢驗控制流程見圖2。

4、施工環境條件、原材料要求

(1)噴砂噴涂時工件表面溫度應高于環境溫度3℃,油漆涂裝應在環境溫度5℃-38℃之間。相對濕度應<85%。構件表面有結露時,不得涂裝。雨雪天不得室外作業,涂裝后4h之內不得淋雨,防止尚未固化的漆膜被雨水沖壞。

(2)安裝焊縫處應留出30-50mm,暫不涂裝。

(3)空氣處理系統是保證施工質量的重要設備,要確保提供無油無水干燥的壓縮空氣。

(4)現場防火管理制度應經消防部門審批。

(5)油漆、稀釋劑等易燃物品應放在專用倉庫。

(6)油漆涂裝附近區域禁止煙火。

(7)施工人員要進行崗前安全教育,懂得防火、滅火救火基本知識。

(8)現場設置醒目的防火標志牌,不得私自挪動標志牌和消防設施。

(9)原材料:從原材料的質量控制。使防腐蝕工程質量達到規定的目標,所用原材料分為A、B級控制,A級為鋁絲、油漆,B級為砂材。所用原材料全部需提供并有材料合格證,用貨單位進行復檢。

電弧噴涂所用鋁絲材質要求為:鋁的純度>99.5%,雜質總含量控制≤0.5%。

5、施工過程質量監控

(1)涂裝首先清除工件表面油、污、焊渣焊瘤;噴砂完成的工件,不允許二次污染。絲材在施工中要防碰變形,影響正常使用。

(2)檢測儀器要有資質的鑒定單位出具的合格證明,并在規定的周期內。測厚儀使用過程中每周校驗。

(3)工序間要嚴格按照三檢制度,工件檢驗不合格要重新返工處理。

(4)配置好的油漆不宜存放過久,應隨用隨配。稀釋劑的使用應嚴格按規定執行,不得隨意添加。

(5)涂裝應均勻,無明顯起皺、流掛、附著應良好。

(6)做好施工資料原始記錄的收集整理工作并整理歸檔。

6、小結

鐵路通道鐵路輪渡棧橋分海口端南港棧橋和廣東省海安端北港棧橋,是列車上船海運登陸的重要橋渡樞紐。技術先進,科技含量高。能隨潮水的漲落調整高度。這種橋梁結構形式是我國首次使用,有著亞洲第一橋的美譽。鐵路、汽車、人行棧橋鋼結構電弧噴涂長效防腐工程是棧橋重要組成部分,面積約3×104m2。工程地處南海之濱,有酸性雨。棧橋鋼結構采用電弧噴鋁長效防腐方法(防腐年限40年)。