前言

葉輪機(jī)械作為當(dāng)代最主要的動(dòng)力裝置之一,在國民經(jīng)濟(jì)各個(gè)部門中占有重要的地位。水泵、風(fēng)機(jī)等電動(dòng)機(jī)驅(qū)動(dòng)設(shè)備的總電機(jī)容量達(dá)1.5億kW,用電量占全國發(fā)電量的35%左右[1],因此提高葉輪機(jī)械的運(yùn)行效率,可以充分利用有限的能源,提高經(jīng)濟(jì)效益;現(xiàn)代葉輪機(jī)械朝著高負(fù)荷、高效能低噪音和小尺度等方向發(fā)展,對(duì)其研究和設(shè)計(jì)提出了日益苛刻的要求。因此,提高風(fēng)機(jī)研究和設(shè)計(jì)水平,對(duì)國民經(jīng)濟(jì)發(fā)展、節(jié)約能源和環(huán)境保護(hù)將產(chǎn)生重要的影響[2-3]。各種葉輪機(jī)械設(shè)計(jì)水平與性能的提高,很大程度上取決于對(duì)真實(shí)流動(dòng)現(xiàn)象的物理本質(zhì)的了解[4-5]。為了提高風(fēng)機(jī)的設(shè)計(jì)質(zhì)量,更快更好地設(shè)計(jì)出高效的流體設(shè)備,就必須了解其內(nèi)部的實(shí)際流動(dòng)情況,了解氣體的速度及壓力分布,了解各結(jié)構(gòu)參數(shù)對(duì)其性能的影響。本文運(yùn)用CFD軟件對(duì)軸流風(fēng)機(jī)進(jìn)行了三維數(shù)值模擬,獲得了軸流風(fēng)機(jī)內(nèi)部許多重要的流動(dòng)細(xì)節(jié)、速度和壓力分布情況。對(duì)比分析了進(jìn)口速度和葉片安裝角度對(duì)風(fēng)機(jī)性能的影響。

1 模型的建立及網(wǎng)格的劃分

1.1 研究對(duì)象

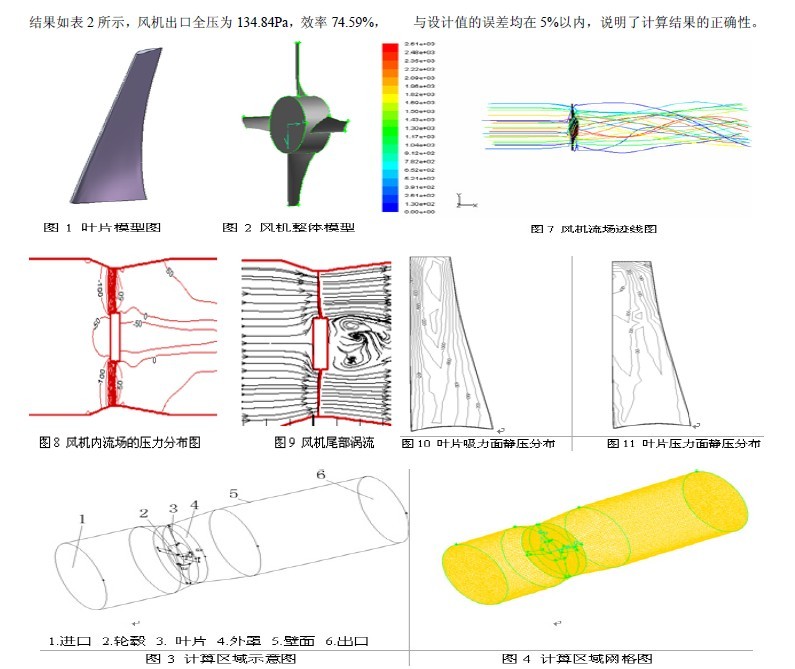

本文研究對(duì)象為R40 系列風(fēng)機(jī)[6],葉輪直徑為1.125m,輪轂比0.356。標(biāo)準(zhǔn)空氣條件下,流量Q=13m3/s,全壓pT=140Pa,風(fēng)機(jī)為單葉輪,電機(jī)與葉輪直連,電機(jī)轉(zhuǎn)速1440rpm。葉輪葉片選用CLARK-Y 翼型,相對(duì)厚度為12%,設(shè)計(jì)全壓效率η = 77.24%。對(duì)于風(fēng)機(jī)的葉型是通過多個(gè)截面的參數(shù)來定義的,通過曲面連接得到扭曲的風(fēng)機(jī)葉型形狀。所以在建模過程中,采用了由點(diǎn)到線再到面,最后到體的建模方法。在Solidworks中建立葉片模型如圖1 所示。風(fēng)機(jī)整體模型如圖2 所示。

1.2 計(jì)算區(qū)域與網(wǎng)格劃分

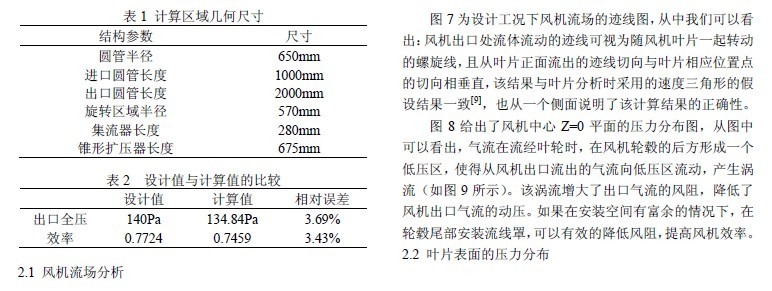

為了模擬風(fēng)機(jī)內(nèi)部的流動(dòng)情況,我們選用了相對(duì)較大的計(jì)算區(qū)域,結(jié)合風(fēng)機(jī)流動(dòng)的實(shí)際情況,在風(fēng)機(jī)的前面和后面分別設(shè)置了集流器和擴(kuò)壓器。計(jì)算區(qū)域示意圖如圖3 所示,其幾何尺寸見表1。確定計(jì)算區(qū)域后,進(jìn)行網(wǎng)格劃分,劃分后的網(wǎng)格如圖4所示。邊界條件具體設(shè)置為:進(jìn)口給定質(zhì)量流率;出口采用自由出口邊界條件;風(fēng)道內(nèi)壁,葉片,輪轂均選擇無滑移固體壁面;風(fēng)機(jī)旋轉(zhuǎn)區(qū)域采用多參考系坐標(biāo)模型,給定旋轉(zhuǎn)速度;湍流模型為旋流修正的Realizable k-ε 模型。計(jì)算過程中采用亞松弛,求解算法采用SIMPLEC 算法,

Momentum、Turbulent Kinetic Energy 和Turbulent DissipationRate 均采用Second Order Upwind 格式。

1.3 網(wǎng)格獨(dú)立性考核

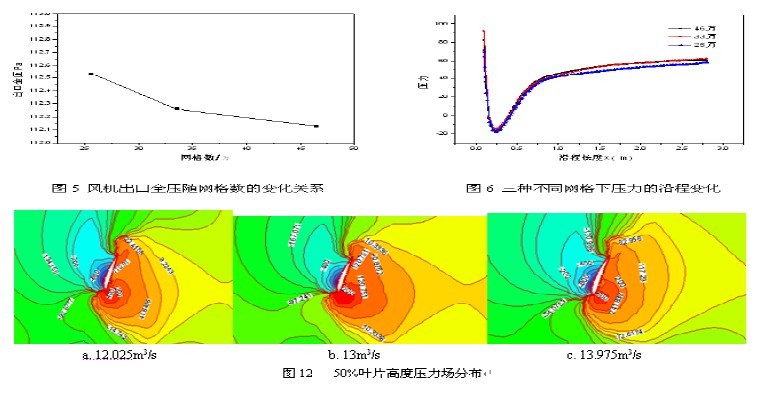

在微分方程離散的過程中,不可避免的會(huì)引入離散誤差,對(duì)于同一離散格式,網(wǎng)格越密,離散誤差通常會(huì)越小[8]。由于計(jì)算機(jī)資源的限制,我們不可能將網(wǎng)格劃分的很細(xì),但需要保證數(shù)值求解結(jié)果是網(wǎng)格獨(dú)立的解。本文共采用了三套網(wǎng)格系統(tǒng),相鄰的兩個(gè)網(wǎng)格系統(tǒng)的疏密程度變化足夠大,計(jì)算了風(fēng)機(jī)出口的全壓和沿程的壓力,所得的結(jié)果如圖5 和圖6 所示。由圖5 可以看出,采用三種網(wǎng)格計(jì)算的風(fēng)機(jī)出口全壓差別不大。圖6 表明沿程的壓力有所不同,但30 萬與46 萬兩種密度的網(wǎng)格的計(jì)算值相近,相差很小。因此我們認(rèn)為30萬網(wǎng)格已經(jīng)可以滿足計(jì)算精度的要求,可以獲得與網(wǎng)格無關(guān)的解。冷卻塔軸流風(fēng)機(jī)三維流場(chǎng) 數(shù)值模擬與影響因素分析

2 計(jì)算結(jié)果分析

采用SIMPLEC 算法和Realizable k-ε 湍流模型,求解三維時(shí)均N-S 方程,計(jì)算了軸流風(fēng)機(jī)在設(shè)計(jì)工況下的流場(chǎng),

圖10 給出的風(fēng)機(jī)葉片吸力面的靜壓分布,從圖中可以看出,在葉頂附近區(qū)域,形成徑向正壓梯度,在葉根附近區(qū)域,有徑向負(fù)壓梯度,使得整個(gè)葉片表面形成“C”型的壓力梯度分布,這有利于將機(jī)殼和輪轂壁面區(qū)域的低能流體吸到葉片中部的高能主流區(qū)域中去,減弱了低能流體在機(jī)殼和輪轂的聚集,從而達(dá)到減少流動(dòng)損失,提到性能的目的。圖11 給出了風(fēng)機(jī)葉片壓力面的靜壓分布,可以看到在葉片頂部的尾跡區(qū)域存在一明顯的低壓區(qū),這是由于葉頂間隙的影響,存在著葉片頂部的泄漏流動(dòng)。泄漏渦的存在,增加了流動(dòng)中的阻力損失,降低了風(fēng)機(jī)出口壓力,這也是軸流風(fēng)機(jī)容易產(chǎn)生失速的地方。

2.3 入口質(zhì)量流量對(duì)風(fēng)機(jī)性能的影響

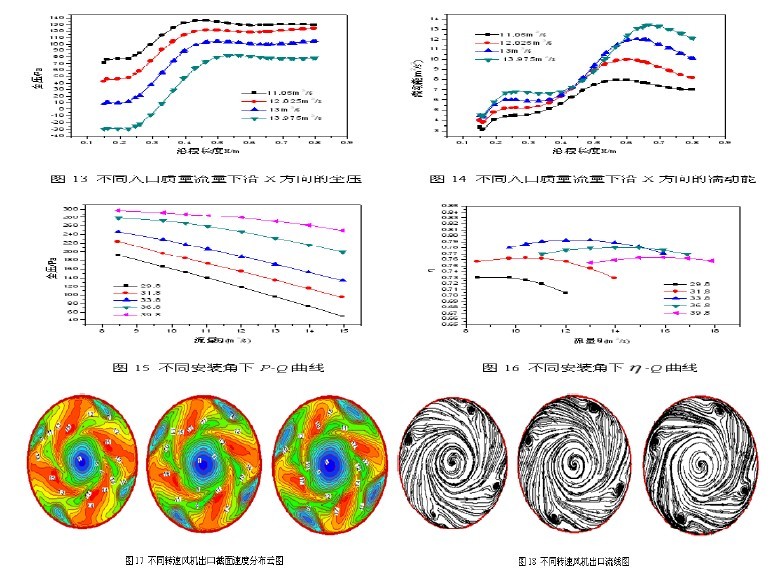

圖12 給出了不同入口質(zhì)量流量時(shí),50%葉片高度流道內(nèi)的壓力場(chǎng)分布,從圖中可以看出,隨著入口質(zhì)量流量的增加,葉片前部吸力面的壓力值不斷升高,而葉片后面壓力面的值在不斷下降。圖13 和圖14 分別給出了不同入口質(zhì)量流量下沿X 方向的全壓分布和湍動(dòng)能分布。從圖13 中可以看出,不同入口質(zhì)量流量下,沿程的全壓分布趨勢(shì)大體相同,氣流在流過葉輪后,經(jīng)過葉輪的旋轉(zhuǎn)做功,全壓值逐漸增大,在流場(chǎng)的中后部,即氣流的出口附近,全壓值變化不大,基本上為一條直線。比較四種不同質(zhì)量流量下的全壓分布可以看出,入口質(zhì)量流量越大,相同位置處的全壓值越小。圖14 為沿程的湍動(dòng)能分布,從圖中可以看出,不同入口質(zhì)量流量下,湍動(dòng)能的分布趨勢(shì)基本相同,沿X 方向逐漸增大,在流場(chǎng)的出口附近略有下降。比較四種不同質(zhì)量流量下的全壓分布可以看出,入口質(zhì)量流量越大,相同位置處的湍動(dòng)能越大,這是因?yàn)椋?dāng)流場(chǎng)的橫截面一定時(shí),質(zhì)量流量的增加使得流道內(nèi)的速度增加,從而導(dǎo)致湍動(dòng)能的加大

2.4 葉片安裝角對(duì)風(fēng)機(jī)性能的影響圖15 所示為不同葉片安裝角度時(shí)的P-Q 性能曲線,從圖中可以看出,調(diào)整葉片的安裝角度可以影響風(fēng)機(jī)的性能曲線。在所計(jì)算的安裝角度范圍內(nèi),安裝角越大,相同流量下風(fēng)機(jī)出口的全壓值也就越大。當(dāng)安裝角較小時(shí),P-Q 性能

曲線的斜率較大,隨著安裝角不斷增加,P-Q 性能曲線的斜率在不斷減小。葉片安裝角為29.8°時(shí),流量從8.45m3/s 增加至14.95m3/s,風(fēng)機(jī)出口全壓值由191.3Pa 下降至50.1Pa,變化率為73.81%,而當(dāng)安裝角增大為39.8°時(shí),相同入口流量的變化,風(fēng)機(jī)出口全壓值僅下降了48Pa,變化率為16.16%。圖16 給出了不同葉片安裝下η -Q 性能曲線,從圖中可以看出,當(dāng)安裝角為33.8°時(shí),風(fēng)機(jī)η -Q 性能曲線的最高效率點(diǎn)達(dá)到最大值。如果將圖中不同安裝角下的五條η -Q 性能曲線的最高效率點(diǎn)連起來,則可以發(fā)現(xiàn)最高效率點(diǎn)的包絡(luò)線為一曲線。所以,當(dāng)風(fēng)機(jī)的流量發(fā)生變化時(shí),可以通過調(diào)整葉片角度,改變風(fēng)機(jī)的性能曲線,使風(fēng)機(jī)在不同流量下均可以在高效率區(qū)域運(yùn)行。比較圖15 和圖16 可以看出,安裝角增大時(shí),效率的變化程度遠(yuǎn)遠(yuǎn)小于全壓的改變程度。以流量Q=13m3/s 時(shí)為例,安裝角由31.8°增加至39.8°,出口全壓增大136Pa(由134.8Pa增至270.8Pa),變化率為50.22%,但效率值僅變化了一個(gè)百分點(diǎn)左右。所以,在風(fēng)機(jī)的運(yùn)行過程中,可以通過調(diào)角的方式,在保持風(fēng)機(jī)效率較高的前提下,改變風(fēng)機(jī)的出口全壓,從而滿足不同的工藝流程的需要。

2.5 轉(zhuǎn)速對(duì)風(fēng)機(jī)性能的影響

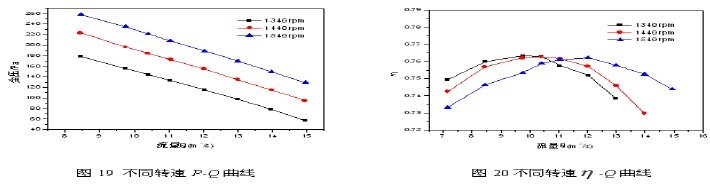

圖17 和圖18 給出了不同電機(jī)轉(zhuǎn)速時(shí)風(fēng)機(jī)出口截面速度分布云圖和流線圖,不同轉(zhuǎn)速下,出口截面速度分布大體相同,沿軸向?qū)ΨQ分布,最大速度值出現(xiàn)在截面中部位置,截面圓心處附近的速度值最小,這是由于氣流在經(jīng)過輪轂時(shí),受到輪轂的阻礙作用。從出口流線圖可以看到,在靠近出口截面圓周的外面,存在四個(gè)對(duì)稱分布的渦,渦流的存在,增加了流動(dòng)損失,降低了出口風(fēng)壓。比較三種轉(zhuǎn)速下出口截面的速度分布可以看出,隨著轉(zhuǎn)速的增加,最大速度值有所增加,但截面圓心附近的速度基本不變。從流線圖中可以看出,隨著轉(zhuǎn)速的增加,四個(gè)渦流的區(qū)域也在變大,流動(dòng)損失增加。這是因?yàn)槿~輪轉(zhuǎn)速的增加,增大了氣流的周向速度,也加強(qiáng)

了葉輪對(duì)流體介質(zhì)的擾動(dòng)。

圖19 為不同電機(jī)轉(zhuǎn)速時(shí)的P-Q 曲線,從圖中可以看出,轉(zhuǎn)速的改變會(huì)引起風(fēng)機(jī)性能曲線的變化。三種轉(zhuǎn)速下,風(fēng)機(jī)的P-Q 曲線變化趨勢(shì)是相同的,相同流量下,電機(jī)轉(zhuǎn)速越大,出口全壓的值也隨之增加。這主要是因?yàn)椋D(zhuǎn)速增加,輸入功率變大,單位時(shí)間對(duì)流體介質(zhì)所作的功也就越多,但出口風(fēng)壓的增加并不一定意味著風(fēng)機(jī)的效率也同樣增大,從圖20 不同轉(zhuǎn)速下風(fēng)機(jī)的η -Q 曲線可以看出,在風(fēng)機(jī)的入口流量較小時(shí),風(fēng)機(jī)轉(zhuǎn)速的提高反而會(huì)使風(fēng)機(jī)的效率下降,這是因?yàn)榱髁枯^小時(shí),單位時(shí)間流過的流體質(zhì)量更少,轉(zhuǎn)速

的增加對(duì)流體介質(zhì)的擾動(dòng)更強(qiáng),增加的軸功率更多的消耗在了流動(dòng)的阻力損失中;當(dāng)入口流量較大時(shí),轉(zhuǎn)速的增加對(duì)流體介質(zhì)的擾動(dòng)作用減弱,增加的軸功率更對(duì)的用來對(duì)流體做功。三種轉(zhuǎn)速下風(fēng)機(jī)的最高效率點(diǎn)分別為:0.76328、0.76270和0.76235,最高效率值的變化基本不大,最高效率點(diǎn)出現(xiàn)的入口流量分別為:9.75m3/s、10.4m3/s 以及12.025m3/s,從圖上可以看出,三種轉(zhuǎn)速下,風(fēng)機(jī)的最高效率點(diǎn)的連線基本為一條直線,隨著轉(zhuǎn)速的增加,η -Q 曲線在圖上呈現(xiàn)向右平移的趨勢(shì),而不是調(diào)角時(shí)最高效率點(diǎn)沿拋物線變化。

3 結(jié)論

基于Realizable k-ε 雙方程湍流模型的軸流風(fēng)機(jī)全流場(chǎng)三維定常湍流計(jì)算,獲得了與實(shí)際情況相符的諸多流動(dòng)細(xì)節(jié),可得到如下結(jié)論:

(1)氣流流經(jīng)葉輪時(shí),在輪轂后方產(chǎn)生渦流,這是使風(fēng)機(jī)效率降低的重要原因。

(2)風(fēng)機(jī)彎扭葉片表面形成“C”型的壓力梯度分布能較好的改善流道內(nèi)的氣流分布;葉片頂部的尾跡區(qū)域存在著泄漏流動(dòng),增加了阻力損失。

(3)轉(zhuǎn)速一定時(shí),隨著進(jìn)口質(zhì)量流率的增大,葉片前部吸力面的壓力值不斷升高,由(6)可以看出x 軸線上硫化氫濃度是變化的,可以得出不同風(fēng)速不同大氣穩(wěn)定條件下硫化氫濃度與沿下風(fēng)向距離的關(guān)系,如圖6 所示。

3 兩種模型對(duì)毒害區(qū)域的評(píng)價(jià)對(duì)比在不同的泄漏環(huán)境條件下,利用前述的初始條件對(duì)毒害區(qū)域面積進(jìn)行評(píng)價(jià)。表1 給出了分別采用Gaussian 煙羽模型與毒負(fù)荷準(zhǔn)則計(jì)算高含硫輸氣管道泄漏擴(kuò)散的毒害區(qū)域面積和采用API pub 581 評(píng)價(jià)模型計(jì)算相同條件下毒害影響區(qū)面積的評(píng)價(jià)結(jié)果。

4 結(jié)論

(1)通過Matlab軟件對(duì)高斯氣體擴(kuò)散模型進(jìn)行模擬,實(shí)現(xiàn)了硫化氫氣體擴(kuò)散的濃度分布和傷害分區(qū)的準(zhǔn)確劃分,使得安全工作者直觀和便捷地熟悉事故情況,及時(shí)做出決策,采取應(yīng)急方案。

(2)由圖6可以看出,隨著沿下風(fēng)向距離增大硫化氫濃度減小,且減小的幅度不斷減緩;大氣穩(wěn)定條件越穩(wěn)定,相同距離位置的硫化氫濃度越大,危險(xiǎn)區(qū)域的面積就越大,這是因?yàn)榇髿庠椒€(wěn)定,泄漏氣云越不易消散,大氣越不穩(wěn)定,空氣垂直對(duì)流運(yùn)動(dòng)越強(qiáng),泄漏氣云消散的越快;風(fēng)速越大,相同距離位置的硫化氫濃度越小,危險(xiǎn)區(qū)域的面積就越小,因?yàn)轱L(fēng)速越大,大氣的湍流越強(qiáng),空氣的稀釋作用就越強(qiáng),有利于泄漏氣云的擴(kuò)散。

(3)對(duì)同一個(gè)泄漏源采用不同的模型做分析,結(jié)果顯示API 581評(píng)價(jià)模型的后果區(qū)面積為45520m2,其值介于當(dāng)風(fēng)速為3m/s大氣條件分別為C級(jí)、D級(jí)時(shí)致死區(qū)面積之間,也介于當(dāng)大氣條件為D級(jí)風(fēng)速分別為3m/s、4m/s時(shí)致死區(qū)面積之間,其結(jié)果存在差異,原因在于兩種模型建立的條件不同。

(4)由圖2可以看出API 581定量評(píng)價(jià)模型后果影響區(qū)面積受泄漏源強(qiáng)和泄漏時(shí)間影響較大。AP I pub 581模型的推薦后果分析步驟十分系統(tǒng),且適用領(lǐng)域廣。